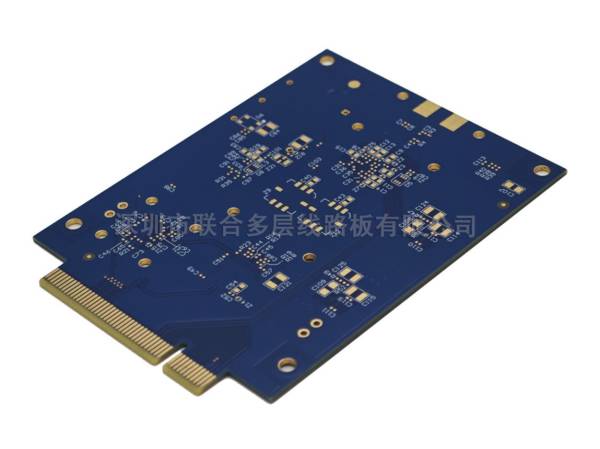

在AI服务器与5G基站建设的双重驱动下,高密度互连(HDI)板市场迎来爆发式增长。数据显示,2025年全球HDI板市场规模预计突破280亿美元,年增速达22%,倒逼PCB厂商加速智能化转型。对于企业而言,这不仅是技术升级的机遇,更是重塑核心竞争力的关键战役。

一、AI重塑HDI板设计制造全流程。

1. 设计端:AI布线三步法,某头部厂商采用"参数定义-算法优化-仿真验证"的AI设计流程:

参数输入:工程师通过Altium Designer等工具输入芯片封装参数(如引脚数、信号类型),AI系统自动生成初始布线方案;

算法优化:基于遗传算法(交叉概率0.8、变异概率0.05),系统在1小时内生成1000+候选方案,优选布线长度最短、过孔最少的方案;

仿真验证:集成HFSS电磁仿真,自动检测信号完整性,调整线宽/间距使阻抗匹配度达98%以上。

此流程将HDI板设计周期从15天压缩至3天,布线密度提升3倍,满足英伟达H100 GPU的4096引脚互连需求。

2. 生产端:智能工艺控制要点。

激光钻孔:采用355nm紫外激光,设置功率20W、频率50kHz,实现30μm微孔加工,配合AI视觉对位(精度±2μm),使微孔合格率从75%提升至99.5%;

电镀填孔:AI实时调整电流密度(2-5A/dm²)和添加剂浓度,确保深宽比8:1的盲孔填孔率>99%,避免空洞缺陷;

层压控制:部署数字孪生系统,实时模拟180℃/300psi压合过程中的温度场分布,将层间偏移控制在±5μm。

二、智能化转型实施路径

1. 设备升级优先级---

第一阶段(0-6个月):优先部署AI视觉检测设备,如基恩士VR-3000系统,实现焊盘缺陷(≥0.01mm)的100%全检,年节约误判损失超800万元;

第二阶段(6-12个月):引入激光直接成像(LDI)设备,分辨率达5μm,提升线路精度,支持15μm线宽/线距加工;

第三阶段(12-24个月):部署数字孪生系统,覆盖压合、电镀等关键工序,工艺稳定性提升20%。

2. 某企业构建"三层次"人才培养体系---战略层:培养5-10名AI与PCB交叉领域专家,负责算法优化与系统架构设计;

技术层:培训30%工程师掌握AI设计工具(如ANSYS Sherlock),能进行热-电-结构多物理场仿真;

操作层:对产线工人开展AI检测设备操作培训,确保设备利用率>90%。

三、行业趋势与应对策略

1. 技术趋势:类载板(SLP):线宽/线距向10μm突破,需提前布局激光加工与高深宽比电镀技术;

3D封装基板:采用硅通孔(TSV)技术,实现芯片与基板的垂直互连,需开发超薄基板减薄工艺(厚度≤50μm)。

2. 竞争策略---差异化定位:专注AI服务器HDI板,开发埋置式电容技术,降低电源纹波至50mV以下;

生态合作:与AI芯片厂商(如寒武纪)共建联合实验室,提前获取封装需求,抢占高端市场;

国际认证:推进IPC-4101H等高端标准认证,提升国际客户认可度。

转载请注明出处。

相关文章

相关文章

精彩导读

精彩导读

热门资讯

热门资讯